Hoe werkt een sproeidroger? En hoe werkt een fluid bed droger ofwel wervelbeddroger? Dit artikel over industriële droogtechnieken gaat over de werking, selectie en optimalisatie van convectiedrogers zoals sproeidrogers, fluid bed drogers en trommeldrogers. Ook contactdrogers zoals walsdrogers komen aan de orde.

Inhoudsopgave

- Drooginstallaties

- Sproeidrogen; het principe

- Multi stage drying – sproeidrogers en fluid bed drogers; het principe

- 3.1 Zuivelindustrie

- 3.2 Sorptie-isotherm

- 3.3 Plakkerig

- 3.4 Overige poederanalyses

- 3.5 Modellen

- 3.6 NIZO

- 3.7 Software

- Fluid bed drogen; het principe

- Trommeldrogen; het principe

- Walsdrogen; het principe

- Publicaties in BULK

Inleiding

Drooginstallaties werken vaak suboptimaal. Dat geldt zeker ook voor sproeidrogers en fluid bed drogers. Dat heeft te maken met de complexe afweging van energiebesparing, productkwaliteit, drogerontwerp en veiligheid. Voor de optimalisatie van droogprocessen kunnen proces- en productanalyses worden ingezet, maar ook simulatiemodellen. Dit leidt al snel tot 10-20 procent besparing in operationele kosten. De belangrijkste werkpaarden in de droogindustrie zijn de sproeidroger, de fluid bed droger (ofwel wervelbeddroger), de trommeldroger en de walsdroger.

Weinig processen zijn zo breed verspreid in de industrie als drogen. De diversiteit aan te drogen producten en doorzetten is enorm. Het scala loopt van het drogen van agribulk in tientallen tonnen per uur tot het drogen van medicijnen op zeer kleine schaal. Producten worden gedroogd om de houdbaarheid te verlengen, de verwerking te vereenvoudigen, het (transport)gewicht te verminderen of een volgende processtap mogelijk te maken.

1 Drooginstallaties

Het kiezen van een sproeiddroger of fluid bed droger – en in feite elke industriële droogtechniek – vereist inzicht in de diverse droogprincipes, de uiteenlopende technische uitvoeringen en hun voor- en nadelen. Voor het optimaliseren van een bestaande drooginstallatie is kennis nodig van zowel meet- en regeltechniek als het drooggedrag van producten. Deze kennis is vaak niet in eigen huis aanwezig. Tenslotte is droogtechniek voor veel plantmanagers en procesengineers slechts één van de vele disciplines waarmee ze dagelijks bezig zijn.

Consultants industriële droogtechnieken

Gelukkig kan men te rade gaan bij consultants op het gebied van industriële droogtechnieken (zoals IP&D Experts), drogerbouwers (zoals DDS), kennisinstituten en universiteiten. Een gemakkelijke toegang tot veel knowhow over sproeidrogers en fluid bed drogers is de Vereniging Nederlandse Werkgroep Drogen (NWGD). Deze vereniging stelt dat een betere selectie en optimalisatie van industriële drooginstallaties een energiebesparing kan opleveren van 10 tot 20 procent.

NWGD Jaarsymposium

Op het NWGD Jaarsymposium 2020 en het NWGD Jaarsymposium 2021 zijn de nieuwste vorderingen op het gebied van droogtechniek aan de orde gesteld.

1.1 Mechanische ontwatering

Drogen is in essentie het verwijderen van water uit een product. Aangezien de verdamping van water zeer veel energie vraagt, verdient het aanbeveling om eerst zoveel mogelijk water op mechanische wijze te verwijderen. Dat betaalt zich ruimschoots terug in de volgende fase van het droogproces: de thermische droging.

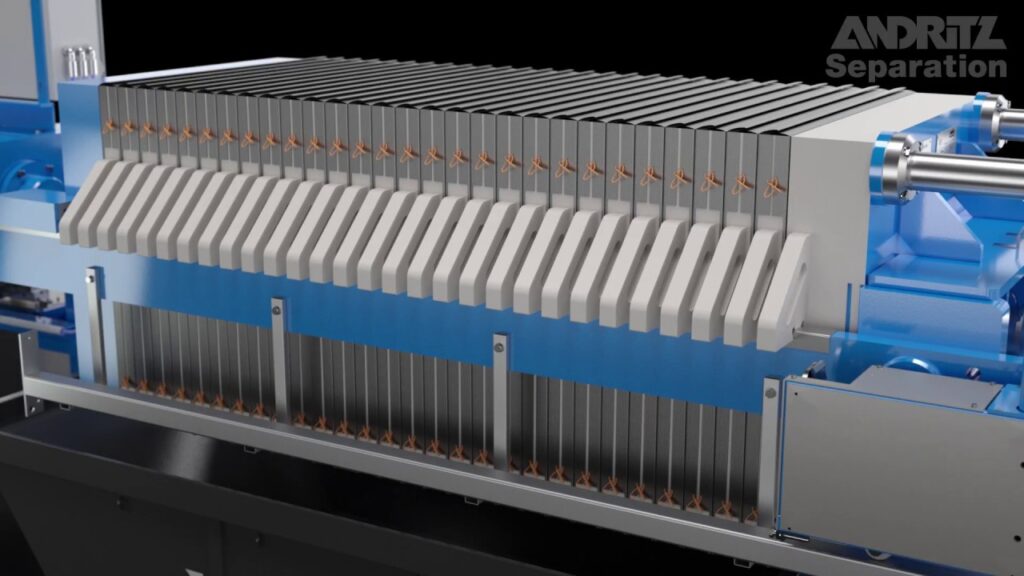

Filterpers en zeefbandpers

Denk bij mechanische ontwatering aan uitlekken, centrifugeren of persen. Een filterpers of filterkamerpers is een drooginstallatie om vaste stof en vloeistof op mechanische wijze te scheiden. Het apparaat bestaat uit verdiepte, holle filterplaten die zijn overtrokken met een filterdoek. Twee platen vormen samen één filterkamer. De platen worden op elkaar geperst zodat vloeistoffen niet meer tussen de twee platen kunnen weglekken. Vervolgens laadt men de filterkamers met het te drogen product. De vaste stof blijft dankzij het filterdoek in de filterkamers. Het filtraat – de vloeistof die door het filterdoek sijpelt – loopt weg via kanalen in de filterplaten. De platen worden vervolgens weer los gemaakt om de filterkoek uit de kamers te verwijderen. De filterpers verwerkt producten in batches. Voor een continue, mechanische drooginstallatie kan een zeefbandpers of decanter worden ingezet.

Energiezuiniger

Mechanische ontwatering is veel energiezuiniger dan een thermische droging, Denk bij thermische droging aan convectiedrogers zoals sproeidrogers en fluid bed drogers, trommeldroger of contactdrogers zoals een walsdroger of platendroger. Bovendien kan een thermische droging leiden tot stof- en/of geuremissies die slechts op een kostbare manier binnen de wettelijke perken zijn te houden. Een belangrijke reden om toch te kiezen voor een thermische droging is dat hiermee een veel lagere eindvochtgehalte en een hogere kwaliteit product is te realiseren.

1.2 Verdamping in sproeidrogers en fluid bed drogers

Om onder standaard omstandigheden 1 kilogram water te verdampen is 2256 kJ nodig. Dat is 500 maal zoveel als om een 1 kilogram water één graad in temperatuur te verhogen (de soortelijke warmte van water is 4,19 kJ/kg·K). In convectiedrogers zoals sproeidrogers en fluid bed drogers wordt voor de verdamping van het water aan het product warmte toegevoerd met behulp van een hete luchtstroom. Hierbij loopt de temperatuur van het product op. Daarna volgt in het droogproces vaak een fase waarin het productoppervlak vochtig blijft omdat de aanvoer van water vanuit het binnenste van het productdeeltje naar het oppervlak sneller gaat dan de verdamping aan het oppervlak ervan. In deze fase blijft de temperatuur van het product constant, en wel op de natte bol temperatuur.

Temperatuur loopt op

Afhankelijk van de porositeit en het vochtgehalte van het product treedt in het droogproces op enig moment een fase in waar het productoppervlak droog begint te vallen. De verdampingssnelheid neemt dan af en de temperatuur van het product in de sproeidrogers en fluid bed drogers loopt weer op. Het bijna droge product neemt de temperatuur van de drooglucht aan. Voor warmtegevoelige producten levert dit een risico op van verbranding, verkleuring of een omzettingsreactie.

1.3 Co- en counter-current

Om het risico van een te hoge producttemperatuur te verkleinen, kan men bij een sproeidrogers of trommeldroger kiezen voor het ‘co-current’- ofwel meestroom-principe. De drooglucht stroomt dan in dezelfde richting als het product. Dit betekent dat het temperatuurverschil tussen de drooglucht en product – dat is de drijvende kracht voor de verdamping – aan het begin van het droogproces het grootst is. Aan het eind van het droogproces is het temperatuurverschil kleiner, waardoor de producttemperatuur minder hoog oploopt. Bij een co-current droger is de temperatuur van de uitgaande drooglucht echter hoger dan bij een ‘counter-current’- ofwel tegenstroom-droger, waardoor de co-current droger een lagere energie-efficiëntie heeft.

1.4 Vochtgehalte bij sproeidrogers en fluid bed drogers

Een bepalende factor voor de werking van sproeidrogers en fluid bed drogers is het vochtgehalte van het ingaande product en het gewenste eindvochtgehalte van het gedroogde product. Te ver drogen kost tijd en geld. Bovendien hebben veel producten een natuurlijk vochtgehalte zodat ze na overdroging toch weer vocht opnemen, namelijk wanneer het in contact komt met de buitenlucht.

Gelijkmatigheid van droging

Vaak is de gelijkmatigheid van de droging een punt van zorg. Als een minimum eindvochtgehalte is vereist, is de natste fractie sturend. Dat daarbij de rest van het product overdroogt, is bij een ongelijkmatige droging niet te voorkomen. Een ongelijkmatige droging heeft vaak te maken met een brede deeltjesgrootteverdeling. Grote deeltjes drogen nu eenmaal langzamer dan kleine deeltjes. Kleine deeltjes warmen sneller op en het interne vocht diffundeert sneller naar het oppervlak.

1.5 Optimalisatie sproeidrogers en fluid bed drogers

De energie-efficiëntie van sproeidrogers en fluid bed drogers dient men af te wegen tegen de productkwaliteit, voedselveiligheid, opbrengst, procesveiligheid en stofemissies. Een droger-optimalisatie begint met het gedetailleerd in kaart brengen van de bestaande situatie, het opstellen van massa- en energiebalansen en de karakterisering van producten. Voor meer fundamentele inzichten in het droogproces kan onderzoek op laboratoriumschaal noodzakelijk zijn. Dit zal zeker enige tijd vragen.

Laaghangend fruit

Daarnaast is op korte termijn vaak veel te winnen door het laaghangend fruit te plukken:

- isoleren van de droger

- dichtmaken van kieren, in- en uitlaten

- recirculeren van drooglucht

- verbetering van het contact tussen drooglucht en product

- warmteterugwinning uit afgewerkte drooglucht om verse drooglucht voor te verwarmen

1.6 Kostenbesparing drooginstallaties

In de praktijk blijkt dat deze maatregelen bij het bedrijven van alle typen drooginstallaties vaak aanzienlijke kostenbesparingen opleveren; of het nu gaat om sproeidrogers en fluid bed drogers of trommeldrogers. Veel voorkomende aanleidingen om naar de operationele kosten – en dus ook de prestaties – van een drooginstallatie te kijken, zijn:

- overmatige vervuiling

- een onvoldoende productkwaliteit

- een te lage energie-efficiëntie

- een geplande uitbreiding van de productiecapaciteit

Een vergroting van de doorzet of de aanschaf van een nieuwe drooginstallatie legt een droogproces voor tientallen jaren vast en moet dus weloverwogen gebeuren.

1.7 Milieu en hygiëne

Niet zelden gelden voor het droogproces en de vervolgstappen hygiënische eisen, met name als het gaat om voedingsmiddelen. Voorts zijn meestal wettelijk vastgelegde limieten voor stof-, geur- of oplosmiddel-emissies van kracht. Dit kan vragen om een investering in cyclonen, stoffilters, gaswassers of naverbranders. Eventueel kan men voor de geurbestrijding biofilters of een Aerox-injector inzetten.

Afzettingen

Een andere uitdaging is het voorkomen van afzettingen in de drooginstallatie, vooral als het product een neiging heeft tot plakken. Het komt vaak voor dat een product tijdens het drogen door een fase gaat waarin het plakkerig is, waardoor zich afzettingen of klonten kunnen vormen. Naast zorg voor de hygiëne van het droogproces is aandacht nodig voor het onderhoud van de installatie. Zo kan het aanbeveling verdienen om bij het drogen van abrasieve producten de productcontactdelen van de drooginstallatie uit te voeren in slijtvaste materialen.

1.8 Brandgevaar bij sproeidrogers en fluid bed drogers

Bij het drogen van veel producten in sproeidrogers en fluid bed drogers kunnen brand- en explosierisico’s ontstaan, met name als het product zelf of de erin aanwezige oplosmiddelen brandbaar zijn. Direct gestookte drogers hebben een ontstekingsbron en zijn dus niet geschikt voor brandbare producten. Men is dan aangewezen op indirecte drogers (contactdrogers). Soms is het zelfs nodig om zuurstof arm te drogen, bijvoorbeeld onder vacuüm condities of in een inerte atmosfeer (stikstof), al maakt dat de drooginstallatie wel duurder.

2 Sproeidrogen; het principe

De belangrijkste werkpaarden als het gaat om industriële drooginstallaties zijn sproeidrogers en fluid bed drogers (ofwel wervelbeddrogers). Vaak past men beide technieken in combinatie toe, met name in de zuivelindustrie. Sproeidrogers zijn vooral populair omdat volgens dit principe met één processtap uit een vloeistof een droog, vrijstromend en stofvrij agglomeraat wordt geproduceerd; sferische deeltjes met een diameter van typisch 150 micron. Deze producten hebben een relatief hoge kostprijs, maar de kwaliteit ervan is met een walsdroger of vriesdroger niet te evenaren.

2.1 Gesproeidroogd poeder

Hoe werkt een sproeidroger? Bij het sproeidrogen wordt het te drogen product in de vorm van een slurry boven in een toren onder hoge druk verstoven. Vaak is de slurry al met een indamper of membraan-filtratie voorgeconcentreerd. De druppeltjes komen in direct contact met hete lucht en bewegen onder invloed van de zwaartekracht naar beneden, waarbij ze drogen en een poeder ontstaat. Cyclonen, filters of gaswassers scheiden het poeder af van de afgekoelde, bijna verzadigde waterdamp. Om het product te agglomereren kan men een gedeelte van het poeder weer in de drooginstallatie terugvoeren. De temperatuur van de drogende druppeltjes blijft als gevolg van de waterverdamping relatief laag. De sproeidroger is daarom geschikt voor warmtegevoelige producten zoals voedingsmiddelen en farmaceutische ingrediënten.

2.2 Capaciteit sproeidroger

Bij het sproeidrogen streeft men naar een zo hoog mogelijke opbrengst, een zo laag mogelijk energieverbruik en een zo lang mogelijke draaitijd zonder vervuiling van de drooginstallatie. Voor het droogproces is veel lucht benodigd. Het is dan ook te begrijpen dat stoffilters mede bepalend zijn voor het rendement van sproeidrogers.

Een gemiddelde sproeidroger in Nederland heeft een waterverdamping van 3000 kg/uur en een productie van eveneens 3000 kg/uur, uitgaande van een slurry met 50% droge stof. De investering voor een dergelijke installatie, compleet met gebouw, voedingslijn, verpakking en luchtbehandeling, bedraagt circa 15 miljoen euro. In de operationele kosten valt vooral het hoge energieverbruik op:

| Economie gemiddelde sproeidroger | procenten |

| afschrijving | 20 |

| onderhoud (filters, kleppen, reiniging, etc.) | 10 |

| arbeid | 25 |

| veiligheid | 5 |

| energieverbruik | 35 |

| verpakking, opslag | 5 |

2.3 Luchtontvochtiging voor sproeidrogers

De voor het drogen benodigde lucht is afkomstig vanuit de buitenomgeving van de sproeidroger en heeft daarom een sterk wisselende vochtigheid, afhankelijk van de weersomstandigheden. Dat maakt het lastig om een consistent droogproces te onderhouden. Een te laag of te hoog vochtgehalte van de drooglucht kan desastreus zijn voor de efficiëntie van het droogproces en de kwaliteit van het geproduceerde poeder:

| Te hoge vochtigheid | Te lage vochtigheid |

| kwaliteitsverlies product (plakkerig) | kwaliteitsverlies product (stoffig) |

| kortere houdbaarheid | lagere opbrengst |

| microbiële groei | hoger energieverbruik |

| vervuilde procesinstallaties | verhoogd brand- en/of explosiegevaar |

Door echter gebruik te maken van systemen voor luchtontvochtiging is het mogelijk om onafhankelijk van de weersomstandigheden op een hoge capaciteit te drogen bij een relatief laag energieverbruik.

Een andere optie is gebruik te maken van in-line sensoren voor de luchtvochtigheid en de sproeidroger op basis van de actuele luchtvochtigheid te regelen. Voor de bepaling van de conditie van de uitgaande drooglucht is de VDL dauwpuntmeter een uitstekende oplossing.

2.4 Energieverbruik van sproeidrogers

Bij een waterverdamping van 1 ton/uur kan men een product drogen bij een ingangs- en uitgangsluchttemperatuur van resp. 200˚C en 80˚C. Dit betekent dat 33,5 ton lucht per uur wordt gespuid op, stel, 70˚C (dauwpunt = 35˚C). Hiermee is 800 kW aan thermisch vermogen gemoeid. Dat zorgt voor een lage efficiëntie, zeker als de energieprijzen hoog zijn. Een volledig of gedeeltelijk hergebruik van de luchtstroom van 70˚C levert een directe energiewinst op en een lagere CO2-uitstoot. Die luchtstroom is prima te benutten voor de voorverwarming van de drooglucht.

Hoge inlaatluchttemperatuur

Met het oog op de capaciteit en het energieverbruik van sproeidrogers en fluid bed drogers is het gunstig om de temperatuur van de inlaatlucht zo hoog mogelijk, en de temperatuur van de uitlaatlucht zo laag mogelijk te kiezen. Een verhoging van de inlaatluchttemperatuur met 10°C kan een capaciteitswinst opleveren van circa 10%. Hogere temperaturen verhogen echter ook het brandgevaar. Bij het sproeidrogen vormen met name afzettingen in de buurt van de hete luchtinlaat een risico.

2.5 Viskeuzere slurries

Sommige andere maatregelen voor energiebesparing zijn interessant, maar moeilijker te realiseren. Een voorbeeld is het versproeien van viskeuzere slurries. Een 1% droger product naar de toren levert een 3% hogere capaciteit alsmede een klein percentage energiebesparing. De voorgeschakelde indamper is dan efficiënter. Deze optie vraagt wel om geschikte verstuivers. Ook een betere sturing van de druppelgrootte kan energiewinst opleveren. Kleinere druppels drogen immers sneller. Een interessante ontwikkeling is het versproeien met behulp van monodispers-verstuivers.

2.6 Glimtemperatuur

De maximale droogluchttemperatuur in een sproeidroger is begrensd door de temperatuur waarbij een laagje product gaat ‘glimmen’, door reactie met luchtstuurstof en/of exotherme ontleding. De glimtemperatuur is voorheen wel bepaald met een test op basis van een elektrisch verhit oppervlak. Deze test is in principe opgezet met als doel te voorkomen dat een stoflaagje op een heet machine-oppervlak aanleiding geeft tot een brand of explosie. Echter, zo’n oppervlak belast een stoflaag thermisch geheel anders dan een sproeidroger. De isolerende werking van een stoflaag betekent dat de interne warmte van de machine of een elektrisch apparaat minder goed wordt afgevoerd, waardoor de temperatuur van het oppervlak sterk toeneemt. Dit effect treedt uiteraard niet op in een sproeidroger; de maximale oppervlaktetemperatuur blijft gelijk aan de inlaattemperatuur van de drooglucht.

2.7 Glimtest voor sproeidrogen

Akzo Nobel ontwikkelde in 2007 een glimtest die representatief is voor de situatie in een sproeidroger. Hiermee kan men ook de temperatuur bóven de stoflaag instellen; bijvoorbeeld op 125°C. Voorts maakt de test gebruik van een elektrische plaat met een temperatuur-regeling zodat de oppervlaktetemperatuur kan worden gehandhaafd op een constant niveau, ongeacht de laagdikte. Tevens wordt uitgegaan van een ‘worst case’-scenario, bijvoorbeeld een laagdikte van 15 mm. Met de nieuwe test is het mogelijk om de maximale droogtemperatuur vast te stellen met een marge die onafhankelijk is van de laagdikte.

Scherpere instelling

Op basis van de nieuwe glimtest is een sproeidroger scherper in te stellen, dat wil zeggen op een hogere temperatuur te bedrijven. Dat is winst omdat het specifiek energieverbruik van een droger lager is naarmate de droogluchttemperatuur hoger is. Een hoge droogluchttemperatuur betekent immers dat voor het droogproces minder luchtvolume is benodigd en dat bij het afvoeren van deze lucht (bij gelijke eindtemperaturen) dus minder warmteverlies optreedt.

3 Multi stage drying – sproeidrogers en fluid bed drogers; het principe

Zoals gezegd kan een sproeidroging worden opgevolgd door een fluid bed droging, met name bij de productie van melkpoeders. Men spreekt bij zo’n combinatie van sproeidrogers en fluid bed drogers wel van een ‘multi stage dryer’. Soms is het mogelijk om in de conus van een sproeidroger een fluid bed droger te integreren. Het poederbed wordt daarbij met een extra luchtstroom in werveling gehouden. Het fluid bed maakt een hoge inlaatluchttemperatuur mogelijk omdat het in staat is relatief vochtige poeders op te vangen zonder dat klontvorming of wandvervuiling optreedt. Met name voor de productie van instant poeders is dit een gunstige eigenschap.

3.1 Zuivelindustrie

Bij het sproeidrogen in de zuivelindustrie met behulp van multi stage dryers dient men te beseffen:

- Een hogere luchtinlaattemperatuur betekent een hogere thermische belasting van het product, wat ten koste kan gaan van de productkwaliteit.

- Een hoger poedervochtgehalte bij gelijkblijvende uitlaatluchttemperatuur leidt tot een plakkeriger product en meer vervuiling.

- Een gelijkblijvend poedervochtgehalte bij hogere uitlaatluchttemperatuur betekent eveneens een hogere thermische belasting van het product.

Het is dus belangrijk om tot een goed compromis te komen tussen producteigenschappen enerzijds en capaciteit, energieverbruik en veiligheid anderzijds.

3.2 Sorptie-isotherm

Voor het optimaliseren van een nieuwe of bestaande drooginstallatie in de zuivelindustrie dient men te kijken naar onder meer de sorptie-isothermen, de plakkerigheid en de zelfontbrandingseigenschappen van de te maken poeders. Sorptie-isothermen beschrijven de wateractiviteit van het product als functie van het vochtgehalte bij een constante temperatuur. De hoeveelheid waterdamp die een product kan opnemen, hangt van de chemische en fysische samenstelling ervan. Ieder product heeft daarom een unieke sorptie-isotherm. Deze curve zegt ook iets over de eventuele vorming van vloeistofbruggen tussen deeltjes, en dus de stromingseigenschappen van het product.

Kristallisatie

Een probleem dat vaak optreedt bij het bepalen van een sorptie-isotherm is de kristallisatie van componenten zoals suikers. Het drogen in sproeidrogers gaat zo snel dat suikers meestal in amorfe toestand blijven. Bij het bepalen van de sorptie-isotherm is echter vaak langere tijd nodig om tot een sorptie-evenwicht te komen. In dat geval kan wél kristallisatie optreden. Een product heeft in gekristalliseerde toestand echter heel andere sorptie-eigenschappen dan in amorfe toestand. Analyses waarbij kristallisatie optreedt zijn daarom onbruikbaar. Voor de snelle en nauwkeurige bepaling van sorptie-isothermen bestaan geavanceerde apparaten (‘vapor sorption analysers’).

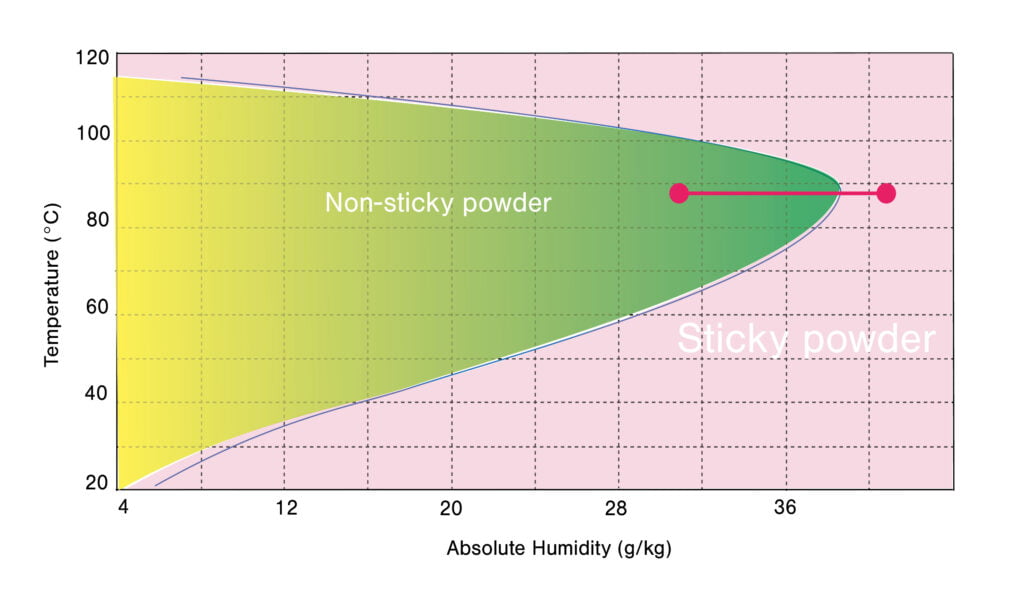

3.3 Plakkerigheid of stickiness

Bij veel droogprocessen is de plakkerigheid ofwel stickiness van het gevormde poeder een kritische parameter. Een sticky poeder kan een gewenste agglomeratie bevorderen maar anderzijds ook leiden tot klontvorming en vervuiling van de drooginstallatie. De stickiness is afhankelijk van de samenstelling van het poeder, de temperatuur en de luchtvochtigheid. Om deze eigenschap te bepalen, werd tot voor kort het poeder op een schaaltje in een klimaatkast op de gewenste condities gebracht. Door het schaaltje te bewegen kon men de plakkerigheid visueel beoordelen. Het meten van de stickiness van poeders onder dynamische omstandigheden is een andere zaak. Hiervoor zijn methoden ontwikkeld die veranderingen in de plakkerigheid afleiden uit het hydrodynamische gedrag van het productbed in een fluid bed droger, onder realistische droogcondities. Een van de toegepaste analysers is de Anton Paar Rheometer.

3.4 Overige poederanalyses

Overige poederanalyses zijn veelal relevant voor de applicatie van het poeder. De reconstitutie-eigenschappen bijvoorbeeld vertellen iets over het gedrag van een poeder wanneer het in contact wordt gebracht met een vloeistof. Structuur-eigenschappen zeggen vooral iets over het poeder als zodanig.

Reconstitutie-eigenschappen:

- Dispersibility

- Wettability

- Solubility

- White flecks

Structuur-eigenschappen:

- Bulk density

- Particle density

- Occluded air

- Interstitial air

- Bulk porosity

- Particle size distribution

- Mechanical stability of agglomerated powder

Overige eigenschappen:

- Colour

- Sorption isotherms

- Stickyness

- Self ignition temperature

3.5 Modellen

Er bestaan modellen om bij een sproeidroger te voorspellen in hoeverre onder de gegeven procescondities een poeder agglomereert. Deze modellen houden rekening met bijvoorbeeld de positie en de sproeirichting van de verstuivers en de plaats van terugvoer van fijne deeltjes (uit de cycloonafscheider). Zo kan men onder andere bepalen op welke plaatsen deeltjes met de wanden botsen en onder welke omstandigheden (zoals de snelheid, de temperatuur en het vochtgehalte van de deeltjes). De stickyness is een parameter die een indicatie geeft of deeltjes wel of niet aan de wand gaan plakken. Zo kan men procescondities zodanig aanpassen dat minder vervuiling optreedt. Een belangrijk gereedschap voor de ontwikkeling van modellen is Computational Fluid Dynamics-software (CFD).

3.6 NIZO

Een instelling als NIZO kan een processcan uitvoeren waarbij men gegevens verzameld die nodig zijn om een droogproces te optimaliseren. De informatie wordt ingewonnen door het interviewen van operators en managers, de evaluatie van P&ID’s, de meting van procesparameters en de analyse van poedermonsters met het oog op proces-productinteracties. De processcans worden verwerkt in modellen om bijvoorbeeld de warmte- en massaoverdracht te berekenen. Ook heeft de instelling modellen ontwikkeld voor microbiële groei/inactivatie, eiwitdenaturatie en vervuiling.

3.7 Software

Deze modellen zijn verwerkt in de NIZO Premia software. Hiermee is het mogelijk processimulaties uit te voeren met verschillende verwarmingsregimes. De implementatie van de simulatie-instellingen in het daadwerkelijke proces bij de klant kan resulteren in capaciteitsverhogingen van 40%, met name dankzij langere looptijden en een verminderde reinigingsfrequentie. NIZO is onlangs een samenwerking aangegaan met PSE, een softwareontwikkelaar die modeloplossingen voor processen aanbiedt. De samenwerking is bedoeld om met de expertise van PSE de food-georiënteerde modellen van NIZO meer flexibiliteit te bieden.

Tetra Pak en Rockwell Automation Inc. zijn in 2021 een samenwerking gestart voor de ontwikkeling van verdamping- en sproeidroog-oplossingen voor de productie van kaas- en melkpoeders.

4 Fluid bed drogen; het principe

Fluid bed drogers (ofwel wervelbeddrogers) worden in het algemeen toegepast voor het drogen en/of koelen van poeders, korrels en pellets. Fluid bed drogers treft men aan in onder meer de mineralenindustrie, voedingsindustrie, chemie en farmaceutische industrie.

Het te drogen product beweegt over een geperforeerde bodemplaat waar hete lucht doorheen stroomt. Deze lucht is direct of indirect verhit. De luchtstroom zorgt ervoor dat de productdeeltjes zodanig opwervelen dat een gefluïdiseerde toestand ontstaat. Hierbij bewegen de zwevende deeltjes willekeurig en vrij door elkaar. Het productbed lijkt op een kokende vloeistof. De intense interactie tussen de deeltjes en de luchtstroom zorgt voor een hoge warmte- en stofoverdracht, waardoor een snelle droging plaatsvindt.

4.1 Wervelbed-sproeigranulatie

Een fluid bed droger is ook geschikt om deeltjes in lagen op te bouwen. Deze techniek staat bekend als wervelbed-sproeigranulatie. Op het poeder in het wervelbed wordt een oplossing, suspensie of emulsie van hetzelfde poeder gesproeid. De poederdeeltjes vormen in de druppeltjes kiemen. De vloeistoffilm verdampt, waarbij de vaste stof zich aan het deeltje hecht. Zo kan het deeltje laagsgewijs groeien en een compacte, vrijwel ronde korrel vormen.

Vaste stof-concentratie

Het op te sproeien product heeft bij voorkeur een hoge vaste stof-concentratie omdat dan minder vloeistof is te verdampen en dus minder warmte is benodigd. Anderzijds moet men voorkomen dat de sproei-nozzles verstoppen. Bovendien zullen druppeltjes met een hoge vaste stof-concentratie snel drogen en zich minder goed verspreiden over het oppervlak van de te vormen korrel. Met sproeigranulatie is het ook mogelijk om andere stoffen op een deeltje te brengen. Men kan bijvoorbeeld vetten encapsuleren met suiker, om beide stoffen homogeen in het eindproduct te verdelen. Voor het coaten van zaaizaden worden ook wel roterende fluid bed drogers ingezet.

4.2 Koelen met fluid bed droger

Fluid bed drogers zijn in staat om het gedroogde product vervolgens ook te koelen. In dat geval word aan de drogersectie een zone toegevoegd waar het product met omgevingslucht wordt gekoeld. Er is dan behalve een drooglucht-ventilator ook een koellucht-ventilator nodig. Op deze wijze is het mogelijk om het product te koelen tot een temperatuur van 40°C of zelfs 30°C. Een koelsectie verhoogt echter de investering in de installatie, terwijl wegens het stroomverbruik ook de operationele kosten toenemen.

Voorverwarming

Men kan echter energie terugwinnen (of aardgas besparen) door de warme afvoerlucht uit de koelzone in te zetten als voorverwarming van verse drooglucht, zeker als de hoeveelheden koellucht en drooglucht goed in balans zijn te brengen. Bij alle droog/koel-wervelbedden treedt direct na de droogstap een eerste koeling op als gevolg van de verdamping van het restvocht. De nadroging in het eerste gebied van de koelzone gebeurt onder invloed van de warmte die nog in het product is opgeslagen (zoals ook bij droog/koel-trommeldrogers het geval is).

4.3 Luchtstroom

In een fluid bed droger kan het transport van de deeltjes worden gerealiseerd door de luchtgaten of -spleten in de bodemplaat een bepaalde richting te geven zodat de deeltjes met de luchtstroom worden meegevoerd. De luchtstroom zorgt dan voor zowel de fluïdisatie, de droging én het transport van de deeltjes. Dit vraagt bij een gegeven doorzet om een zorgvuldige afstemming van de luchtsnelheid, het luchtdebiet en de luchttemperatuur, waarbij een compromis soms niet is te vermijden.

Ventilatoren

De beluchtingsbodems van fluid bed drogers zijn zodanig geconstrueerd dat de drooglucht zich gelijkmatig verdeelt over het gehele aanstroomvlak van de droger. De ventilatoren moeten dus voldoende krachtig zijn om de gehele productmassa in gefluïdiseerde toestand te houden. Zo wordt voorkomen dat de zones met vochtig materiaal slecht worden doorstroomd. Het gevolg hiervan is wél dat fluid bed drogers per eenheid gedroogd product een hoger stroomverbruik hebben dan bijvoorbeeld trommeldrogers. Ook voor banddrogers zijn krachtige ventilatoren nodig.

4.4 Besturing fluid bed droger

De besturing van een statische fluid bed droger, bijvoorbeeld de WS-T/K van Allgaier, is meestal er op gericht de temperatuur van de afvoerlucht constant te houden. Een regelkring zorgt er voor dat bij een onderschrijding van deze temperatuur de drooglucht wordt verhit totdat de gewenste temperatuur weer is bereikt. Op deze wijze is in te spelen op schommelingen in het debiet of het vochtgehalte van het te drogen product. De temperatuur van de afvoerlucht staat in nauw verband met de temperatuur en het restvochtgehalte van het gedroogde product.

4.5 Schudding

Een schud- of trilsysteem biedt een welkome extra optie om het droogproces van een fluid bed droger in te stellen. De fluïdisatie en het transport van de deeltjes zijn namelijk uitstekend te beïnvloeden met de richting, de amplitude en de frequentie van de schudding of trilling. Zo is de verblijftijd van het product in de fluid bed droger beter te beheersen en daarmee ook de productkwaliteit. Voorts is de wervelbeddroger met behulp van het schud- of trilsysteem geheel te legen.

Shaking fluid bed dryer

Een schuddende fluid bed droger (shaking fluid bed dryer) heeft een lage frequentie en grote amplitude. Er werken dus minder G-krachten op het product dan bij een trillende wervelbeddroger. Een aangedreven ‘bok’ onder het droogapparaat brengt de schudbeweging over op de eigenlijke drooginstallatie (de tweede massa). De amplitude van het systeem (tot enkele centimeters) kan via het aandrijftoerental traploos worden aangepast. Deze amplitude maakt het mogelijk om kleverige deeltjes van elkaar los te stoten. Een schuddende fluid bed droger is relatief stil, eenvoudig te besturen en geschikt voor producten met een fragiele structuur of een brede deeltjesgrootteverdeling (de grote amplitude fluïdiseert ook de grovere delen).

4.6 Trilling

Bij andere toepassingen gaat de voorkeur uit naar een trillende fluid bed droger. Bij de vibratie-aandrijving wordt de trilmotor direct op de droger gemonteerd. Meestal gaat het dan om een kleiner droogapparaat (typisch tot 8 m2). Bij grotere apparaten (groter dan 10 m2) kan op deze wijze de trilling niet meer goed op de machine – en dus het te drogen product – worden overgebracht en is een schuddende fluid bed droger, bijvoorbeeld van Ventilex, een betere keus.

4.7 Stuwplaten

De verblijftijd van het product in een fluid bed droger kan worden beïnvloed met behulp van stuwplaten. Deze platen staan meestal haaks op de stroomrichting en zorgen voor een ‘hold up’ van het product. De toepassing van de al dan niet in hoogte verstelbare stuwplaten levert geen problemen op mits sprake is van een gelijkmatig productbed. Het product gedraagt zich daarin als een vloeistof. Het instromende product stuwt aan het einde van het bed een overeenkomstig volume over de stuwplaat.

Invloed deeltjesgrootteverdeling

Bij producten met een smalle deeltjesgrootteverdeling zijn verticale stuwplaten gebruikelijk. Als sprake is van een brede deeltjesgrootteverdeling kan worden overwogen om de stuwplaten onder een hoek te plaatsen. De hellingshoek wordt hierbij zodanig ingesteld dat ook grotere korrels of klonten uit de droger kunnen worden getrild.

Grotere bedhoogten

Stuwen voor grotere bedhoogten (tot typisch 600 mm) hebben als nadeel dat het op de helling aanwezige product niet meer fluïdiseert; er ontstaan proppen. Dit resulteert weer in een ongelijkmatige productafvoer of in relatief grote verschillen in de verblijftijd tussen de proppen en het gefluïdiseerde product. Een beluchting van de stuwplaten kan dit effect minimaliseren. Het is daarbij van belang dat het drukverlies wordt afgestemd op de slinkende productlaag.

4.8 Verblijftijd

In tegenstelling tot bijvoorbeeld een Amandus Kahl banddroger hebben de deeltjes in een fluid bed droger niet allemaal dezelfde verblijftijd. De werveling van het product leidt ertoe dat een individueel deeltje langer of korter dan de gemiddelde verblijftijd in de droger aanwezig is. De verblijftijd-verdeling wordt breder naarmate de productlaag in het bed dikker en de snelheid van de luchtstroom groter is. Voorts is ook de lengte/breedte-verhouding van het bed van invloed.

Versmalling verblijftijd-verdeling

De verblijftijd-verdeling kan worden versmald door de laagdikte (typisch tussen 50 en 100 mm) en/of de luchtsnelheid te verlagen. Dit kan voor een gegeven doorzet betekenen dat het werkzame oppervlak moet worden vergroot. Uiteraard geldt dat de luchtsnelheid niet mag zakken beneden het punt dat deeltjes nog voldoende fluïdiseren. Tenzij men een goed resultaat kan behalen in een bed dat wordt gekenmerkt door een krater-structuur. Gelukkig laten de meeste producten een bepaald verblijftijdspectrum toe zonder in te boeten op de kwaliteit van het product.

4.9 Contact warmtewisselaar

Een fluid bed droger kan niet zonder een luchtbehandelingsinstallatie (ventilator, filter, verhitter en/of koeler). Zo’n installatie vergt niet alleen een investering, maar beslaat ook ruimte. Het is daarom in bepaalde gevallen raadzaam om te kiezen voor een goedkopere en ruimtebesparende contact warmtewisselaar, met name als het gaat om producten die zo min mogelijk met lucht in aanraking dienen te komen. Het product staat zijn warmte af aan het oppervlak van bij voorkeur een triltransporteur. Dit apparaat is ook geschikt voor vacuümdrogen.

Werkzame oppervlak

Voor de bepaling van het werkzame oppervlak moet eerst de specifieke warmteoverdrachtscoëfficiënt van het product/bodem-systeem worden bepaald. De warmteoverdracht vindt voorts plaats via doorgifte in het product en is het hoogst bij een volledige menging van de productlaag. Statische mengtrappen en cascades kunnen de menging verbeteren. De contactwarmtewisselaar kan ook worden uitgevoerd als een tril-wenteltransporteur voor een verticaal transport.

Een andere type contact warmtewisselaar is de Celsius schroefwarmtewisselaar.

4.10 Stralingswarmtewisselaar

De contact warmtewisselaar is minder geschikt voor droogprocessen waarbij aan het productoppervlak snel een hoge temperatuur moet worden bereikt. In dat geval is stralingswarmtewisselaar te overwegen. Hierbij is boven een trilgoot infrarood stralingsbron aangebracht. De intensiteit van de elektrische of aardgas gestookte stralingsbron kan worden afgestemd op de transportsnelheid van het product.

4.11 Voor- en nadelen fluid bed drogers

Samenvattend hebben fluid bed drogers (ofwel wervelbeddrogers) de volgende voordelen:

- intensieve materiaal- en warmteoverdracht

- gecontroleerde verwijdering van stof uit het product

- lichte, dunwandige constructie, eventueel in roestvaststaal

- bij drogerkoeler warmteterugwinning mogelijk

- lage eindtemperaturen (circa 10 graden boven koelluchttemperatuur)

- behoedzame productbehandeling (weinig attritie)

Mogelijke nadelen van fluid bed drogers zijn:

- beperking toepassing tot fijnkorrelige materialen (tot circa 4 mm)

- gelimiteerde droogluchttemperatuur

- gevoelig voor deeltjesgrootte, vochtgehalte en debiet

- gevoelig voor uitvallen van luchtstroom

- hoog energieverbruik

- complexe luchttoevoer

- complexe inbedrijfname en bedrijfsoptimalisatie

5 Trommeldrogen; het principe

In een trommeldroger wordt het te drogen product gemengd en getransporteerd door middel van schoepen die op de binnenwand van de langzaam roterende droogtrommel zijn aangebracht. Soms wordt het transport door de zwaartekracht geholpen door de trommel licht hellend op te stellen. De schoepen nemen het vochtige product onderin de trommel op en laten dit weer afglijden. De hete lucht stroomt door het gefluïdiseerde materiaal, waarbij het vocht in het product verdampt. In het diffuse productgordijn kunnen weliswaar plaatselijk ‘gaten’ optreden, maar over de gehele lengte van trommel gerekend komt alle product toch intensief met de drooglucht in contact. Een trommeldroger kan worden uitgebreid met een koelsectie.

Schoepengeometrie

Belangrijke factoren voor een optimaal contact tussen product en drooglucht zijn de schoepengeometrie, de trommellengte en de vulgraad. De vulgraad mag niet te hoog zijn omdat de schoepen het product dan onvoldoende kunnen fluïdiseren. De trommeldroger kenmerkt zich door een productvriendelijke droging. Bij de verwerking van abrasieve producten is het van belang dat de trommeldroger wordt uitgevoerd in slijtvaste materalen. Een aandachtspunt is dat het materiaal goed van de schoepen glijdt en dan niet op de bodem van de trommel valt, maar op het bed van het te drogen product.

5.1 Drooglucht voor trommeldrogers

De drooglucht wordt vanuit de directe omgeving aangetrokken, meestal zonder dat hiervoor ventilatoren nodig zijn. In de mineralenindustrie wordt de drooglucht verhit met branders die op aardgas of lichte olie werken. De hete verbrandingsgassen worden gemengd met omgevingslucht om de drooglucht op de gewenste temperatuur te brengen (tussen 600°C en 900°C).

Bij thermisch ongevoelige materialen, zoals kwartszand, kan de brander-vlam zich direct in de draaiende trommel bevinden. De vochtige drooglucht wordt afgezogen naar een stoffilter en vervolgens via een schoorsteen in de buitenlucht uitgestoten.

Warmtegevoelige materialen

Bij warmtegevoelige materialen, zoals kalksteen, klei, bentoniet, kunststofrecyclaten en organische rest- en afvalstoffen, wordt gebruik gemaakt van verbrandingskamers. Hier worden de verbrandingsgassen gemengd met de omgevingslucht, alvorens de drooglucht in de trommel wordt geleid. Verbrandingskamers worden ook toegepast als in plaats van aardgas stookolie (diesel) wordt gestookt. De diesel kan dan namelijk roetvrij uitbranden, zodat schonere drooglucht in de trommel wordt gebracht.

5.2 Specifiek energieverbruik trommeldroger

Om een laag specifiek energieverbruik te behalen, werken trommeldrogers in de mineralenindustrie met een hoge droogluchttemperatuur (900°C). Als een trommeldroger om productietechnische redenen op een veel lager vermogen moet draaien, kan men probleemloos de droogluchttemperatuur verlagen. Het is echter ook mogelijk om de hoeveelheid drooglucht te reduceren en de droogluchttemperatuur zo hoog mogelijk te houden. Het specifieke energieverbruik blijft dan zoveel mogelijk gehandhaafd.

Trommeldroger versus fluid bed droger

Een fluid bed droger biedt deze mogelijkheid niet, omdat ook bij een lager vermogen de volledige hoeveelheid drooglucht nodig blijft om het materiaal te fluïdiseren en betrouwbaar te transporteren. Het specifieke energieverbruik van een trommeldroger bedraagt daarom meestal slechts twee-derde van het specifieke energieverbruik van een wervelbeddroger.

5.3 Capaciteit trommeldroger

Trommeldrogers hebben een capaciteit van 5 tot 150 ton per uur. Het droogproces is weinig gevoelig voor schommelingen in het debiet en het vochtgehalte van het te drogen materiaal. Ook de deeltjesgrootteverdeling is geen kritische factor. Trommeldrogers zijn geschikt voor zowel fijne materialen als grove stortgoederen. De installaties zijn eenvoudig van constructie en bijzonder tolerant ten opzichte van bedieningsfouten. Bovendien is het droogproces relatief gemakkelijk te automatiseren.

5.4 Concentrische trommels

Trommeldrogers kunnen worden uitgevoerd als ‘doorloopdrogers’ waarbij het materiaal in één richting door de trommel loopt. Het is echter ook mogelijk om een droger te construeren met twee concentrische trommels. In dat geval stroomt het materiaal na het doorlopen van de binnenste trommel weer terug in de buitenste trommel. Ook worden wel drieschalige drogers geconstrueerd, waarbij het te drogen materiaal dus drie gangen maakt. Het transport in de concentrische trommels vindt eveneens plaats middels schoepen.

Tweeschalige trommeldroger

De keuze voor dergelijke trommeldrogers drogers hangt af van de beschikbare ruimte en de gewenste verblijftijd van het te drogen materiaal. Een tweeschalige trommeldroger is aan te bevelen als het materiaal direct na droging moet worden gekoeld. De droging vindt dan plaats in de binnenste trommel, waarna het materiaal in de buitenste trommel middels aangezogen, omgevingslucht in tegenstroom wordt gekoeld.

6 Walsdrogen; het principe

Naast de sproeidroger biedt ook de walsdroger (ofwel roll dryer) mogelijkheden om poeders te maken met unieke eigenschappen, en dat tegen beperkte operationele kosten. De walsdroger is een contactdroger ofwel indirecte droger en bestaat uit een langzaam roterende cilinder. Men verhit de binnenzijde van de cilinder met stoom. De op de cilinder gedoseerde vloeistof vormt op het oppervlak een dunne film, waaruit het water verdampt. Nog voordat de walsdroger één omwenteling heeft gemaakt, schraapt een mes het gedroogde materiaal van de wals, waarbij vaak een flake-vormig product ontstaat.

Twee cilinders

Er zijn ook walsdrogers die bestaan uit twee cilinders waartussen men het te drogen product sproeit. Een voorbeeld daarvan is de roll dryer van de Amerikaanse firma Aveka Woodbury. Het materiaal wordt tussen de cilinders geperst, gedroogd en aan weerszijden van de cilinders afgeschraapt. Voor een industriële productie zijn zeer grote cilinders nodig. Deze hebben vanwege de hierin optredende stoomdrukken wanden met een dikte tot wel 50 mm. Aangezien het gedroogde product over de volledige breedte van de cilinders moet worden afgeschraapt, zijn instelbare mes- of schraapsystemen nodig.

Besturing walsdroger

De capaciteit van de walsdroger is te besturen met de druk en temperatuur van de stoom waarmee de cilinder wordt verhit. Bij warmtegevoelige producten kan de walsdroger onder vacuüm drogen. Ook de laagdikte van de opgebrachte vloeistof (< 1 mm) speelt een rol. Een andere parameter om de walsdroger te besturen, is de rotatiesnelheid. Deze bedraagt typisch 2 tot 30 omwentelingen per minuut. De rotatiesnelheid bepaalt de verblijftijd van het product op de walsdroger.

Klevende en hoogviskeuze producten

De walsdroger is uitermate geschikt voor klevende en hoog viskeuze producten die niet of moeilijk zijn te sproeidrogen. Warmtegevoelige producten kunnen op lagere temperaturen of onder vacuüm worden verwerkt. Het thermisch rendement van een walsdroger is gunstig omdat geen energie verloren gaat in de hete afvoerlucht zoals bij sproeidrogers en fluid bed drogers.

7 Publicaties in Vakblad BULK

Vakblad BULK, 2001, nr. 2, pag. 66-67, ‘Drogen van zwavelhoudende afvalstromen’; David Hollestelle.

Vakblad BULK, 2001, nr. 2, pag. 72-73, ‘Droging van zuiveringsslib’; J.H.C. Verleg.

Vakblad BULK, 2003, nr. 5, pag. 14-16, ‘Droogprocessen nog sterk te optimaliseren’; Henk C. van Deventer.

Vakblad BULK, 2003, nr. 5, pag. 24-26, ‘Drogen met trillingen’; Henk ter Stege, Joop van der Belt.

Vakblad BULK, 2004, nr. 5, pag. 58-59, ‘Unieke drooginstallatie voor vliegas’; M. Vermeulen.

Vakblad BULK, 2004, nr. 6, pag. 38-40, ‘Wervelbed-sproeigranulatie: van kiem tot granulaat’; C.J. Berkhout.

Vakblad BULK, 2006, nr. 8, pag. 28-30, ‘Biomassa-centrale ingezet voor droging biomassa’ (vlakbed- en containerdroger); B. de Boer.

Vakblad BULK, 2007, nr. 5, pag. 20-21, ‘Twee wervelbed-droogsystemen voor gevoelige producten’ (zaaizaden); J.W. Hoopman.

Vakblad BULK, 2008, nr. 1, pag. 22-26, ‘Droogtemperatuur sproeidrogers scherper instelbaar’; M. Steensma.

Vakblad BULK, 2008, nr. 3, pag. 24-29, ‘NIZO komt met stapsgewijze optimalisatie-aanpak droogprocessen’; Maarten Schutyser, Han Straatsma, Hadiyanto, Coen Akkerman, Peter de Jong.

Vakblad BULK, 2009, nr. 3, pag. 30-32, ‘Selectiecriteria voor trommeldrogers (1)’; Mathias Trojosky.

Vakblad BULK, 2009, nr. 4, pag. 28-31, ‘Selectiecriteria voor wervelbeddrogers (2)’; Mathias Trojosky.

Vakblad BULK, 2012, nr. 6, pag. 30-32, ‘Sproeidrogen in de food’; David Hollestelle.

Vakblad BULK, 2021, nr. 4, pag. 10-12, ‘Luchtdrogers verbeteren poederkwaliteit en -opbrengst’; Marcel van den Berghe.